„Ohne Werkzeug können zwei Komponenten kraft- und formschlüssig miteinander verbunden und wieder getrennt werden“.

Anwendungsbeispiele

Anpassungsfähigkeit

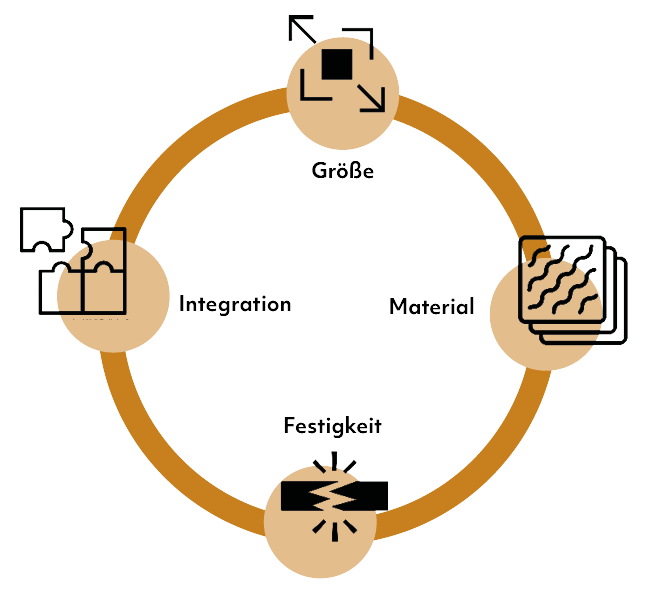

Die Anpassungsfähigkeit eines werkzeuglosen Verbindungssystems spielt eine entscheidende Rolle bei der effizienten und flexiblen Anwendung in verschiedenen Bereichen. Folgende Parameter können speziell auf Ihr Produkt zugeschnitten werden:

- Größe

Es gibt keine bestimmte Größenvorgabe der Komponenten - Material

Die Komponenten wurden so konstruiert, dass eine kosteneffiziente Herstellung im Spritzgussverfahren möglich ist. Welches Material verwendet wird, obliegt dem Anwendungsfall - Festigkeit

Die Festigkeitsanforderungen sind abhängig von der Größe und dem verwendeten Material sowie den Umgebungsparametern - Integration

Es gibt unterschiedliche Arten der Integration des WVS. Die Komponenten können entweder mechanisch am Produkt befestigt werden (beispielweise durch Schrauben) oder fest mit dem Produkt verbunden sein (beispielweise durch Leim).

Automobilindustrie

Montage von Fahrzeugkomponenten

Werkzeuglose Verbindungssysteme können bei der Montage von Fahrzeugteilen wie Stoßfängern, Türen oder Innenverkleidungen eingesetzt werden.

Montage von Fahrzeugkomponenten

Werkzeuglose Verbindungssysteme können bei der Montage von Fahrzeugteilen wie Stoßfängern, Türen oder Innenverkleidungen eingesetzt werden.

Elektronikindustrie

Verkabelung und Anschlüsse

In der Elektronikfertigung kann eine werkzeuglose Verbindung zur einfachen Verkabelung von Geräten oder Modulen verwendet werden.

Montage von Gehäusen und Geräten

Bei der Herstellung von Computern oder Haushaltsgeräten ermöglichen werkzeuglose Verbindungssysteme eine schnelle und benutzerfreundliche Montage von Gehäusen und internen Komponenten.

Möbelindustrie

Möbelmontage

In der Möbelproduktion, vor allem bei Produkten wie Regalen, Tischen oder Stühlen, können werkzeuglose Verbindungssysteme eine kostengünstige und effiziente für die Endmontage bieten.

Fassadenbau | Innenausbau

In der Innenarchitektur und im Fassadenbau können werkzeuglose Verbindungslösungen die Installation von Fensterrahmen, Fassadenelementen oder tragenden Strukturen erleichtern.

Bauindustrie

Gerüste und temporäre Strukturen

In der Bauindustrie können werkzeuglose Verbindungssysteme in der Konstruktion von Gerüsten, temporären Lagerhallen oder flexiblen Bauten Anwendung finden.

Modularer Bau

Im modularen Bauen, bei dem vorgefertigte Teile auf der Baustelle zusammengefügt werden, können solche Verbindungssysteme eine effiziente, schnelle und sichere Montage ermöglichen.

Luft- und Raumfahrt

Modulare Bauweisen

Werkzeuglose Verbindungssysteme können für die Montage von Modulen oder Komponenten verwendet werden, die regelmäßig gewartet oder angepasst werden müssen.

Leichte und schnelle Demontage

Bei Wartungs- und Reparaturarbeiten an Flugzeugen oder Raumfahrzeugen können solche Systeme helfen, Verbindungen schnell und einfach zu lösen. Es kann außerdem Gewicht eingspart werden.

Medizinische Geräte

Gerätemontage

In der Medizintechnik können werkzeuglose Verbindungssysteme in der Herstellung von Geräten eingesetzt

werden, um eine schnelle und hygienische Montage zu gewährleisten.

Reparatur und Wartung

Solche Systeme können auch für die Wartung und Reparatur von medizinischen Geräten von Vorteil sein, da sie eine schnelle Demontage ohne Spezialwerkzeuge ermöglichen.

Freizeitindustrie

Camping- und Outdoor-Ausrüstung

Bei Zelten, Trampolinen, oder anderen Outdoor-Produkten können werkzeuglose Verbindungen die Handhabung und den Aufbau erleichtern.

Sportgeräte

In der Herstellung von Sportgeräten wie Fahrrädern, Fitnessgeräten oder Booten können werkzeuglose Verbindungslösungen die Montage und Wartung erleichtern.

Energie/ Umwelttechnik

Solarenergie

In der Solarindustrie können werkzeuglose Verbindungssysteme in der Montage von Solarpanels und deren Rahmen verwendet werden, um den Installationsprozess zu vereinfachen.

Windkraft

Auch bei der Montage von Windkraftanlagen können solche Verbindungssysteme für eine schnelle und sichere Installation sorgen.

Die Kostenvorteile auf einen Blick

Spritzgussfertigung minimiert Herstellungskosten

Vereinfachte Produktionsprozesse erhöhen die Zeiteffizienz

Integriertes Verbindungssystem erspart externe Verbindungsmittel

Integriertes Verbindungssystem spart Verpackungsmaterial

Minimiert den Verschleiß und damit verbundene Kosten

Einfache Anwendung optimiert die Montagezeit

Benutzerfreundlichkeit bietet Wettbewerbsvorteil

FAQ's

Ist das WVS patentiert?

Ja, das WVS ist seit 2024 patentiert.

Wie kann ich das WVS für mein Prdoukt verwenden?

Das werkzeuglose Verbindungssystem kann über Patentlizenzen erworben werden. Welches Lizenzmodell für Sie am besten geeignet ist, hängt von verschiedenen Faktoren ab. Gerne besprechen wir die Details in einem persönlichen Gespräch.

Ist das WVS für Wasserkontakt geeignet?

Das hängt von der Wahl des verwendeten Materials ab. Wird das WVS aus wasserbeständigem Material hergestellt, ist die Verwendung durchaus möglich.

Wie kann das WVS an meine Produktanforderungen angepasst werden?

Gerne kann das Verbindungssystem in Zusammenarbeit mit der LOCI Design KG an Ihr Produkt angepasst werden. Es besteht auch die Möglichkeit, das System in Ihrer firmeneigenen Produktentwicklungsabteilung anzupassen.

Welche technischen Eigenschaften hat das WVS?

Das hängt ganz vom Anwendungsfall ab und ist abhängig von Größe, Material und maximaler Belastbarkeit. Erst wenn ein Anwendungsfall konkretisiert ist, wird das Verbindungselement als Prototyp hergestellt und getestet.

Ist ein Hebel als Griff zwingend notwendig?

Nein, der Hebel ist nur ein Beispiel für einen möglichen Griff. Der Griff kann je nach Anwendung individuell gestaltet werden. Es ist auch möglich, die Trommel nach außen zu versetzen und direkt zu drehen.